Einleitung

Im

FMT 11/2013 war ein Bauplan für ein 2m-Modell der RES - Klasse namens

SimplyRES, einer Konstruktion von Hans P. Baier, enthalten. Zwar war ich zu der Zeit noch schwer mit dem

Bau meines KIS beschäftigt, aber mir war gleich klar, so ein Teil baue ich als nächstes Modell, die vielen Rippen, der Rumpf aus Balsa und die Sperrholzteile sind willkommenes Futter für meine

Stepcraft 420.

Rumpfteile

Begonnen habe ich mit den Teilen für den Rumpf, diese bestehen aus 8/10 mm Balsa und 4 mm Pappelsperrholz. Die Herausforderung dabei ist einen Fräser zu finden, der eine ausreichend tiefe Schneide hat, um damit 10mm dickes Balsa zu fräsen.

Da ich ein 8mm CFK-Rohr als Leitwerksträger verwendet habe, konnte ich den 10mm dicken Kern des Rumpfes eine 8mm Nut fräsen, in die man das Rohr exakt hineinlegen kann.

Hier habe ich die Teile schon mal "zur Probe" zusammengefügt.

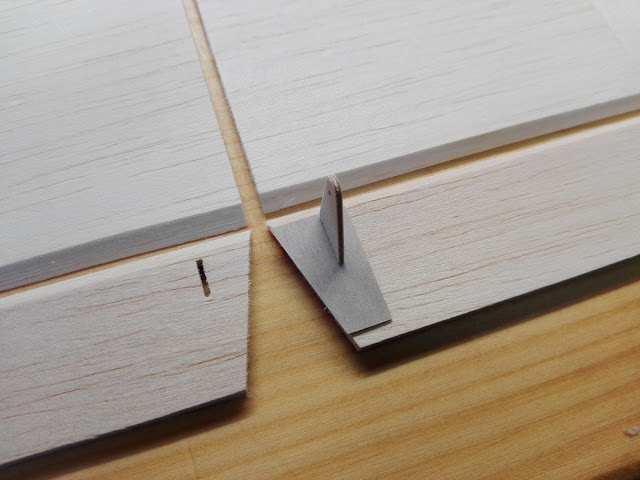

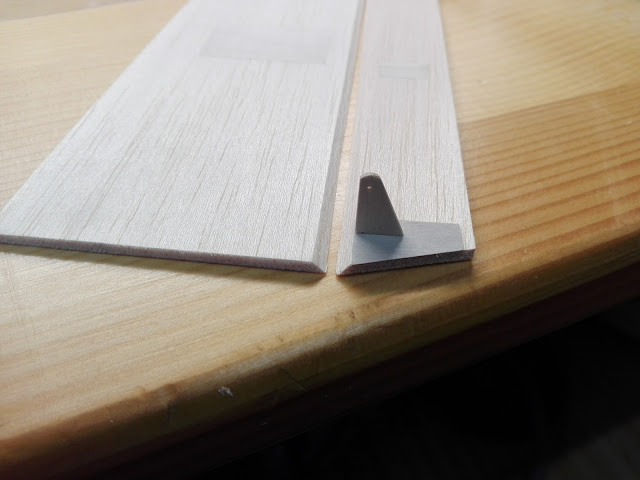

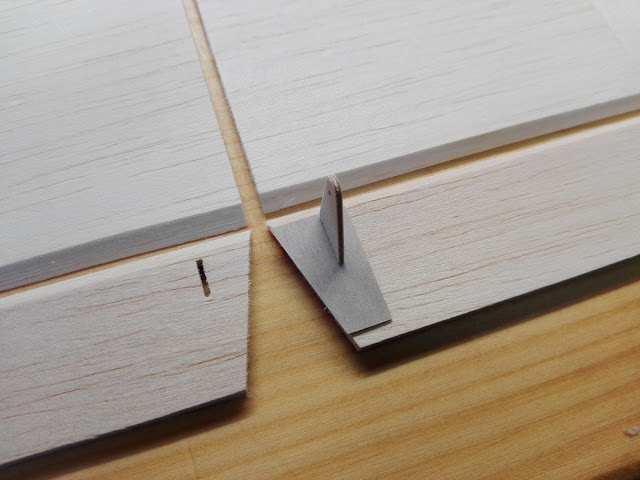

Und weil die Fräse so gut lief, habe ich gleich noch ein Hilfsteil für die Montage des V-Leitwerks gebaut

Die Rippen

Die Rippen des SimplyRES bestehen aus 2mm Balsa, nur ganz innen gibt es ein paar aus 3mm Flugzeugsperrholz. Ich habe mir einen Satz ausgefräst und direkt auf die Waage gelegt:

mit knapp 16g pro Flügehälfte sind diese Rippen also nicht der schwere Teil des Flugzeuges ;-).

Ich habe gegenüber dem Bauplan einige Dinge am Flügel verändert:

- Keine Störklappe: Nachdem ich nicht Wettbewerb fliege und an meinem Hang jederzeit runterkommen kann, habe ich die Störklappe einfach weggelassen

- Damit musste auch der Rumpf nicht mehr für eine Kabelführung zum Flügel durchbrochen werden.

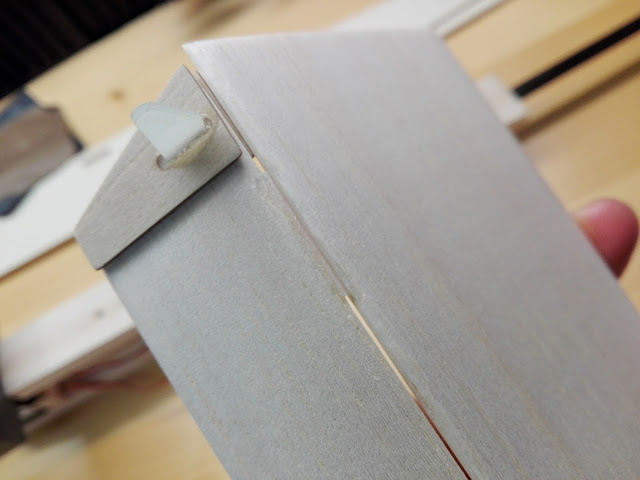

- Daraus ergab sich für mich die Möglichkeit einer eleganteren Flächensicherung mit Hilfe von Sperrholzzungen, die ineinandergreifen. Dazu habe ich auch die Mittelrippe etwas dicker gemacht (Balsa 8mm).

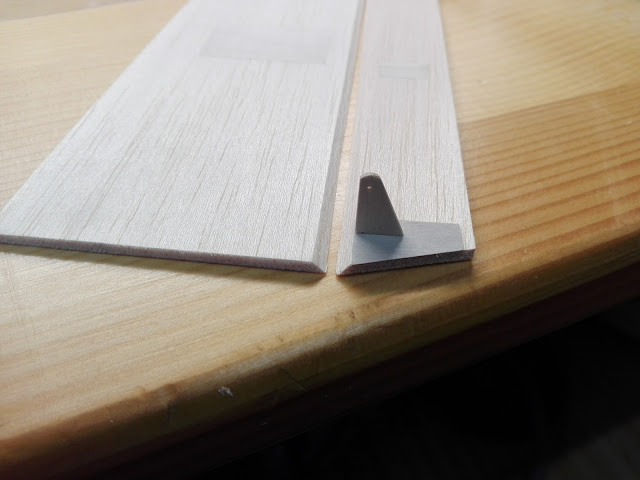

Hier mal einige Teile (Beplankung, Sperrholzrippen, Mittelrippe, Zungen, Verstärkungen für die Leitwerke):

Und hier noch zwei Detailaufnahmen vom fertigen Flügel, welche die Flächensicherung mit Hilfe von 4 Sperrholzzungen zeigen; Die M4 Schrauben gehen dann einfach durch die Mittelrippe und je zwei Sperrholzzungen durch, fixieren so den Flügel am Rumpf und verhindern auch, dass die Flügelhälften rausrutschen:

Flügelaufbau

Der Flügelaufbau lief zunächst mal recht gut. Die Rippen auf den CFK-Holm auffädeln, mit Gewichten/Stoßnadeln fixieren und mit Sekundenkleber anheften ist eine sehr dankbare Aufgabe, weil man schnell schöne Ergebnisse sieht:

Ich habe übrigens einen 1:1 Plan im CAD gezeichnet und beim örtlichen Copyshop in 4 Farben Größe A0 ausdrucken lassen, so konnte ich die Flügelteile direkt auf dem Bauplan erstellen (das Original der FMT ist 1:2).

Die einzelnen Rippenfelder haben noch kleine Verstärkungsdreiecke aus Balsa bekommen, wobei ich bei denen, die an die Nasenleiste anstoßen mit der Nadelfeile die Rundung der Nasenleiste modelliert habe, damit alles ganz genau passt:

Auch die Randbögen habe ich gefräst, allerdings nur 2D, das Verschleifen der Blöcke habe ich mit der Hand gemacht.

Aber weil es ganz ohne Baufehler nicht abgehen kann, hab ich beim Abschneiden der Endleiste auf einer Seite genau diesen Randbogen vergessen und durfte dann dranstückeln:

Das sind dann die Momente wo man sich wünscht, man hätte noch ein wenig länger nachdacht ... unter der Folie (siehe unten) sieht man den Fehler natürlich nicht mehr.

Die Flügelsteckung

Ein erstes echtes Problem für mich war die Flügelsteckung. Zuerst die Ohren. Hier braucht man 4mm Stahl, der für die linke und die rechte Seite möglichst genau im gleichen Winkel gebogen ist und dabei einen "scharfen" Knick aufweist, sprich er sollte nicht rund gebogen sein, sonst kann man das Ohr nicht an den Mittelteil anbringen.

Hier habe ich viele Varianten ausprobiert, mit Schraubstock und Hammer und Hilfswerkzeugen. Funktioniert hat schließlich am besten ein Messingrohr mit 4 mm Innendurchmesser, das ich als Hebel angesetzt habe und dann den eingespannten Stahl damit (unter Handschmerzen) gebogen habe.

Mit dem Winkel habe ich die V-Form der beiden Hälften kontrolliert:

+- 3 mm auf 2 Meter Spannweite ist akzeptabel denke ich.

Ein weiteres Problem stellten die CFK-Rohre dar. Diese müssen, um den Stahl aufzunehmen von 8 bzw. 6 mm auf je 4 mm Innendurchmesser "verkleinert" werden, indem man ein jeweils kleineres CFK-Rohr reinsteckt (also in das 8/6 Rohr der Ohren kommt ein Stück 6/4 und in das 10/8 Rohr des Mittelteils kommt ein 8/6 und darin wieder ein 6/4 Rohr).

Das wäre alles super einfach, wenn denn der Innendurchmesser der CFK-Rohre genau stimmen würden, das tat er aber nicht. Daher musste ich die Rohre teilweise durch schmirgeln kleiner machen.

Mit dem Akkubohrer als Drehbank des kleinen Mannes (und Atemschutz) kam ich schließlich doch noch ans Ziel:

Wenn ich nochmal so eine Steckung baue, werde ich wohl vor dem Zusammenbau des Flügels darauf achten, dass ich exakte (bzw. zueinander passende) CFK-Rohre verwende.

Beplankung der Flügelmitte

Für mich immer wieder erstaunlich ist, wie schwer sich auch ganz dünne Sperrhözer (in diesem Fall 0.8mm) biegen lassen. Mit Bügeleisen und einer Schablone (natürlich gefräst) ging es dann aber recht gut:

Zusammenbau der Rumpfkeule

Dank der Nut für den Leitwerksträger gab es hier wenig Probleme, das 8mm CFK-Rohr wurde einfach mit 30 mins Epoxy in die Nut gegossen

Das saubere (exakte) Verleimen der drei Balsa-Teile hat mir da schon mehr Schwierigkeiten bereitet, die Mischung aus viel Klebefläche, viel Leim und viel Anpressdruck (soll ja auch halten) ergibt gerne verrutschende Teile, das Ergebnis ist aber gut:

Mit der Montage der Seitenwände habe ich noch gewartet, für die Servos gab es passende Montageklötze aus Balsa plus Sperrholzdeckel (wegen besserer Haltekraft für die Schrauben)

Flügelbefestigung

Eine böse Überraschung erlebte ich bei der Erstellung der Flügelbefestigung. In Abweichung vom Original wollte ich keine Holzschrauben in den Rumpf drehen sondern mit M4 Schrauben und passenden Zackenmuttern arbeiten. Das funktioniert für die vordere Schraube ganz ausgezeichnet:

für die hintere Schraube ist das aber nicht mehr machbar, weil dort der Rumpf bereits massiv ist, bzw. der Leitwerksträger aus CFK schon eingeharzt war.

Als Lösung ist mir dann eingefallen, in den Rumpf eine Versenkung in der Größe einer M4 Mutter zu fräsen und dort die Mutter einzuharzen. In der Mitte der Versenkung ist noch ein etwas tieferes Loch, in das die M4 Schraube weiter eindringen kann.

Das Ganze hab ich zuerst probiert:

und anschließend am echten Rumpf durchgeführt:

Der Nervenkitzel, wenn man in den schon recht fertigen Rumpf hineinfräst, ist erheblich.

Beim Einharzen der Mutter muss dann die Schraube in der Mutter drin sein und mit Fett gegen verkleben gesichert sein.

Insgesamt bin ich mit der Lösung nicht restlos zufrieden, ich musste auch schon vor dem Erstflug nachkleben, da das weiche Balsaholz des Rumpfes nicht genug Haltekraft aufgewiesen hat.

Womöglich ist hier eine andere Lösung (doch einfach Holzschraube oder durch den gesamten Rumpf durchbohren und unten eine Zackenmutter anbringen) doch besser.

Das V-Leitwerk

Beim V-Leitwerk habe ich besonders viel Erfahrung sammeln dürfen. Zum einen wollte ich die vom KIS her bewährte Anlenkung mit Schnur und Feder übernehmen. Zum anderen wollte ich die Ruder mittels Vliesscharnier an die Dämpfungsfläche anbringen.

Beim Anbringen der Schlitze für das Scharnier hab ich dann das Leitwerk beschädigt (3mm Balsa ist evtl. schlicht zu dünn für Vliesscharniere?):

viel schlimmer aber war, dass das fertig montierte Leitwerk dann schlicht zu schwergängig war. Mit nur einer Feder stellte das Ruder nicht sauber zurück, mit zwei montierten Rudern aber hatte der Servo schon seine liebe Not gegen Scharnier und Feder anzukommen

Ich vermute, dass ich schlicht zu viel Superkleber verwendet habe, bzw. generell das Scharnier nicht richtig eingeklebt habe.

Jedenfalls habe ich das Leitwerk abgenommen (Heißluftpistole gegen den Epoxy) und eine zweite Version gebaut, diese hat schon abgesperrte Teile (damit sich nichts verziehen kann) und verwendet wieder konventionell ein Scharnierband. Außerdem habe ich die Abschrägungen zwischen Dämpfungsfläche und Ruder schon mit dem Fräser als sehr feine (0.5 mm) Treppenfräsung vorgegeben, sodass es beim Schleifen leichter geht:

Diese Version war schon sehr gut und auch gut einsetzbar, bei einem der ersten Flüge hatte ich jedoch eine etwas härtere Landung und durch die Schockwelle, die vom Rumpf über den CFK Leitwerksträger an die Dämpfungsflächen weitergegeben wurde ist eine der Dämpfungsflächen regelrecht explodiert und zwar recht nahe der Wurzel:

Daher wurde die dritte Version des Leitwerks mit etwas festerem Balsa gefertigt und diese hat nun an der Stelle, wo der Bruch auftrat eine dritte Absperrung (90 Grad gedreht). Hier eine der Dämpfungsflächen auf der Waage:

Für einen sauberen Winkel der beiden Leitwerkshälften zueinander hatte ich mir auch schon ein Hilfswerkzeug gebastelt, dies habe ich bei der dritten Version auf den Nutentisch der Fräse aufgespannt und bin mit einem 2mm Fräser einfach durchgefahren:

Dadurch passen die beiden Hälften dann ganz genau zusammen:

Bespannen der Flächen

Die Flächen wurden mit Oratex fokerrot bespannt. Die Idee dahinter war der Hinweis von Hans P. Baier in der FMT, dass eine rauhe Oberfläche (die er mit Papierbespannung erzielt) den Auftrieb fördert. Oratex ist schwerer als normales Oracover aber (ich finde) sehr angenehm zu verarbeiten. Das Mehr an Gewicht spielt für mich keine Rolle, da ich ja dafür die Störklappe weglasse (und damit 80g einspare).

Am unteren Bild sieht man ein Problem das ich hatte: Die Unterseite ließ sich problemlos in einem Stück bespannen, an der Oberseite entstehen aber beim Flächenknick Falten, die sich auch nicht ausbügeln ließen. Daher musste ich die Oberseiten in zwei Teilen bespannen. Wie gesagt -- viel Gelegenheit zu lernen.

Lackieren

Das Lackieren ist nicht unbedingt eine meiner liebsten Tätigkeiten (und ich bin auch nicht sonderlich talentiert darin). Rumpf und Leitwerk wurden fein geschliffen (Körnung 800 oder 1000) und anschließend entstaubt.

Die Grundlage war dann Schnellschliffgrund von Clou und die Oberfläche habe ich mit Zapon Lack gemacht.

|

| Lackieren von V2 der Leitwerke |

Beim Rumpf habe ich wohl zuviel Nitro zum verdünnen verwendet (oder einen anderen Fehler begangen), jedenfalls bekam der Rumpf plötzlich eine weiße Farbe, obwohl alles transparent werden hätte sollen. Nach einer Schleiforgie war das Problem aber wieder (fast vollständig) behoben und ein weiterer Versuch ging ohne weiße Schlieren über die Bühne.

RC-Einbau

Der Einbau der RC-Komponenten ist denkbar einfach. Vorne kommt der 4xAAA Eneloop Block rein, dahinter der Empfänger und dahinter sind die Servos mit Hilfe der Servoblöcke verschraubt:

Das korrekte Ausrichten der Leitwerke mit der Fadenanlenkung ist dann noch etwas trickreich, weil die Schraube, mit der man den Faden fixiert, denselben noch weiterdrehen möchte.

Schließlich habe ich noch 14g Blei in die Nase gegeben, um den Schwerpunkt laut Anleitung herstellen zu können.

Erstflug

Den ersten Versuch eines Erstflugs habe ich gleich wegen zu viel Wind noch vor dem Start abgebrochen. Eine kluge Entscheidung, wie sich herausstellen sollte, denn alleine vom Wind, der gegen die Tragflächen drückte, brach der Rumpf im Bereich der hinteren Flächenschraube auf, das hätte in der Luft fatale Folgen gehabt. Nach einer Verstärkung des Bereichs ging es an einem anderen Tag nochmal zum Flughang.

Nach einer Kontrolle der richtigen Rudergängigkeit durch die anwesenden Kollegen habe ich den SimplyRE(S) mit einem leichten Schupfer seinem Element übergeben. Der leichte Hangwind hat ihn dann sofort nach oben befördert und ich begann einzukurven, was von heftigem Pendeln um die Längsachse quittiert wurde. Ich konnte den Vogel aber trotzdem in der Luft halten und habe noch einige Flüge durchgeführt, teils mit erhöhtem Ballast (+10 g) in der Nase, was das Pendeln etwas verbesserte. Ausserdem habe ich gleich nach dem ersten Start die Ruderausschläge reduziert.

Beim Landeanflug nach dem 3. oder 4. Start bekam ich dann die Nase nicht rechzeitig nach oben und der Flieger stach ein wenig in den Hang ein, mit dem oben schon gezeigten Ergebnis für das V-Leitwerk.

Nach erfolgreicher Reparatur desselben habe ich auch noch mal die EWD nachgemessen und festgestellt, dass diese weit höher als die 2 bis 2.5 Grad sind, die Hans P. Baier in der FMT angibt. Daher habe ich eine kleine Auflage für die hintere Flächenschraube gemacht, sodass ich nun auf ziemlich genau 2 Grad fliege und das recht erfolgreich.

Selbst bei geringer Thermik oder wenig Hangwind kann man mit dem SimplyRES gut obenbleiben.

Einzig das Pendeln um die Längsachse ist nach wie vor vorhanden und hat mir schon den einen oder anderen Adrenalinschub verpasst.

Conclusio

Zusammenfassend bin ich sehr zufrieden. Der SimplyRES hat mir eine Menge Spass gemacht beim Bau und mich viele Dinge gelehrt (ist ja erst der 2. Flieger, den ich selber baue) und auch mit den Flugleistungen bin ich sehr zufrieden. Nach einem 30 Minuten Flug aus der Hand in die Thermik stellt sich ein ganz besonderes Glücksgefühl ein.